Die Kath. Männergemeinschaft e.V. konnte am 9.11.22 die neue Galvanik der Firma Altehülshorst besichtigen.

Am 24.6.2020 vernichtete ein verheerendes Feuer die Produktionshalle und die komplette Galvanik der Firma Altehülshorst. Nach mehr als zwei Jahren Bauzeit konnte nun die neue Anlage in Betrieb genommen werden. Die Mitglieder der Männergemeinschaft folgten der Einladung sehr zahlreich, über 40 technikinteressierte Männer fanden sich pünktlich auf dem Parkplatz vor dem Firmengelände ein. Begrüßt wurde die Gruppe von Bruno Altehülshorst und seinem Sohn Michael.

Nach einer ausführlichen Einleitung mit vielen Informationen über den Brand und die Schwierigkeiten, die ein Neubau einer so umfangreichen Halle mit einer modernen Galvanik so mit sich bringt, ging die Führung los.

In der Warenannahme kommen die Bauteile an und werden erfasst und mit einem Barcode versehen, somit ist immer eine eindeutige Zuordnung sichergestellt und der gesamte Produktionsprozess nachvollziehbar. Von Schüttgut, wie kleinen Winkeln oder Schrauben / Muttern bis zu großen Bauteilen und Einzelstücken können bei Altehülshorst mit einer hochwertigen Schutzschicht aus Zink zuverlässig gegen Korrosion geschützt werden.

Kleinteile werden in einer Trommel-Anlage galvanisch verzinkt. Diese Anlage wurde bei dem Brand nicht beschädigt und so konnte zumindest ein Teil der Produktion weiter laufen.

Größere Bauteile werden in der neuen Anlage an Gestelle gehängt, das geschieht komplett in Handarbeit. Um sicherzustellen, dass kein Bauteil verloren geht, werden die Warenträger vor und nach dem Galvanisieren fotografiert. Dann fahren die bestückten Gestelle durch automatische Hubwerke ins obere Stockwerk, dort steht das Herzstück der neuen Anlage.

Vollautomatisch durchlaufen die Warenträger einzelne Becken und werden dort gründlich gereinigt, das geschieht mit einer alkalischen Entfettung. Danach werden die Teile mit Salzsäure gebeizt, zwischen den einzelnen Schritten ist ein gründliches Spülen mit Wasser nötig. Damit wird verhindert, dass sich die Chemikalien in den einzelnen Bädern vermischen und unbrauchbar werden.

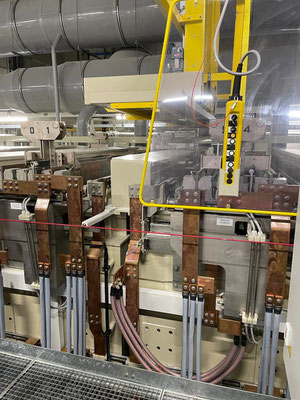

Beim eigentlichen Verzinken wird an den Bauteilen eine elektrische Spannung angelegt, dadurch scheidet sich der im sauren Bad gelöste Zink als eine dichte Schicht von ca. 10-20 µm (1 µm ist ein tausendstel Millimeter) auf den Bauteilen ab. Dazu ist ein sehr hoher Strom von ca. 6000 Ampere nötig. Eine normale Steckdose schafft max. 16 Ampere.

Der Umweltschutz kommt natürlich nicht zu kurz. Die komplette Halle ist mit einer speziellen Versiegelung gegen das Versickern von Chemikalien geschützt. Die Spülbecken sind so gestaltet, dass sauberes Wasser durch mehrere Becken gegen den Warenstrom läuft. Durch dieses Kaskadenspülen wird sehr viel Frischwasser eingespart und das komplette Spülwasser wird mehrfach verwendet. Die Dämpfe über den heißen Bädern werden abgesaugt und in großen Abluftwäschern gereinigt.

Nachdem die Bauteile getrocknet sind, werden sie von den Warenträgern genommen und für den Versand verpackt.

Nach der sehr umfangreichen Besichtigung wurde der Abend in gemütlicher Runde und mit Getränken beendet.

Es ist ein gutes Gefühl, dass mitten in unserem Dorf eine moderne Anlage hochwertige Bauteile mit einer Zinkschicht zuverlässig und dauerhaft vor Korrosion schützen kann. Qualität “Made in Varensell”

Wir bedanken uns bei Bruno und Michael Altehülshorst für den informativen Abend.

Text: Martin Sandbote

Fotos: Martin Sandbote u. Peter Westerbarkei